郑梓晨 范兴纲 方海洋 李大伟 黄礼浩 王聪 2025年04月18日

以航空推进电机为主的推进系统简化了飞机的能源体系,提升了机载能源的利用率和可靠性,但航空推进电机目前仍存在功率密度低和散热困难的问题,严重制约电动飞机性能的进一步提升。

航空推进电机冷却系统的设计与优化是进一步推动航空电气化发展的重要研究方向之一,准确的温升计算和更优化的散热结构在降低电机温度和提高电机功率密度等方面发挥重要作用[1-2]。此前,航空推进电机的冷却方式主要是强迫风冷,国内外学者对强迫风冷条件下的散热拓扑结构进行了大量研究[3-4]。然而随着电机功率密度的逐步提高,油冷系统逐渐成为航空推进电机的主流冷却方案。当飞机在高空飞行时,推进电机往往可以直接接触机舱外部,环境中的高速气流能够冲击电机机壳外表面,为电机内部的高温热油提供了良好的冷却途径[5-7]。对机壳进行结构设计与优化来增大气流在流经机壳时的湍流强度和机壳的对流换热面积,可以提高冷却效率,使得进行过一次电机内冷却循环的高温热油在不需要额外热管理设备的情况下,冷却到接触电机热源之前的状态,从而达到电机热量“自产自销”,冷却油在推进电机系统内部即可自循环工作的目的。

西门子公司和MagniX公司等最新研制的百千瓦级航空推进电机均采用内部油冷加外部风油换热的方案,通过在机壳内部开设流道的创新设计,结合机壳外部散热翅片的结构优化,充分利用强迫风冷和电机油冷的优势,使得推进电机系统在不需要额外热管理设备的情况下,实现了“冷油冷却电机、机壳冷却热油”的自循环工作体系,极大程度地减小了机载散热系统的体积和质量。姚缨英等采用了1种锯齿形机壳散热结构,通过几何建模,标定了锯齿形结构的不同尺寸参数并进行了结构优化,相比于光滑的机壳表面,电机的散热性能有了显著提高,额定工况时的定子绕组最高温度降低了15%[8]。张永存等提出了一种强迫风冷散热的矩形蜂巢结构,通过增材制造技术,进一步优化了翅片的散热路径,增大了对流换热面积,与传统的直线形散热翅片相比,机壳的最高温度降低了14%~17%[9]。对于强迫风冷的散热拓扑结构的研究表明,随着3D打印等制造技术的高速发展,在油冷电机领域,也应该着重考虑机壳散热结构的设计[10]。

本文为1台500kW级航空推进电机设计了自循环冷却系统,重点对电机机壳内部的热油温度场进行了数值计算,并对3D打印技术得到的机壳样件进行了试验验证,最后进行了整机的研制和测试工作,证明了优化后的机壳风油换热器的散热性能达到航空推进电机系统的要求,验证了自循环冷却系统的可行性。

由于航空推进电机对于机壳机械强度的要求较高,在设计外部翅片时需要兼顾机壳的强度和可加工性,无法仿照传统散热器的结构一味地增加对流换热面积。在微电子领域广泛运用的交错式针状鳞片(pin-fin)散热齿是一种可行的方案。在机壳外表面添加交错排列的凸出翅片,既保证了机壳在圆周方向的刚性连接,又能增加对流换热面积;同时交错的翅片结构还可以充分影响高速气流通过机壳时的流动状态,在机壳局部形成很强的湍流,能够进一步提升机壳与气流的换热性能。

参考交错式针状鳞片散热齿的结构,本文设计了电机机壳集成式风油散热器,其中在数值计算阶段采用的部分机壳模型如图1所示。机壳内部镂空流道结构,流道轴向长度为Lp=190mm,冷却油的进出口宽度为W=10mm,内部两条轴向散热筋长度为Lrib=160mm。为保证冷却均匀性,每个定子槽均设置了该镂空流道结构,因此考虑到电机的周向对称性,将计算区域简化为4个槽并将左右两侧面设置为对称边界,以尽可能地模拟实际流体状态,降低模型简化带来的不利影响。

图1 机壳结构 |

为了对比验证机壳外散热翅片结构优化对集成散热器冷却性能的提升效果,参与仿真的物理模型包括无外部翅片和有外部翅片机壳2种。机壳外表面共设计了6层交错排列的翅片以充分利用机壳散热器的凸出部分,每1片翅片的尺寸为15mm×1mm,保证了整个轴向流道外壁面均有散热翅片;同时为了不让入口风压明显增加,使高速气流尽可能地沿轴向穿过机壳散热器,最大程度地利用气流的散热潜力,相邻两翅片的间距也选择了尽量大的数值,在轴向上两翅片的间距为La=5mm,径向层间距为Lb=5mm。

本文的数值计算部分进行了计算流体力学(CFD)流固耦合仿真,通过对比和分析机壳外部有无散热翅片时的表面对流换热系数和油的温度场分布,来评估机壳集成散热器的冷却性能。

此次数值模拟是基于1台在研的500kW航空推进电机进行,为了尽可能地还原电机实际工作环境和机载冷却要求,同时权衡计算精度和仿真速度,在研究过程中采用k-ω剪切应力传输(SST)二阶湍流模型,同时打开能量方程和流体低雷诺数校正模块,在空气与油流场均达到动态稳定状态后再进行温度场的数值计算。

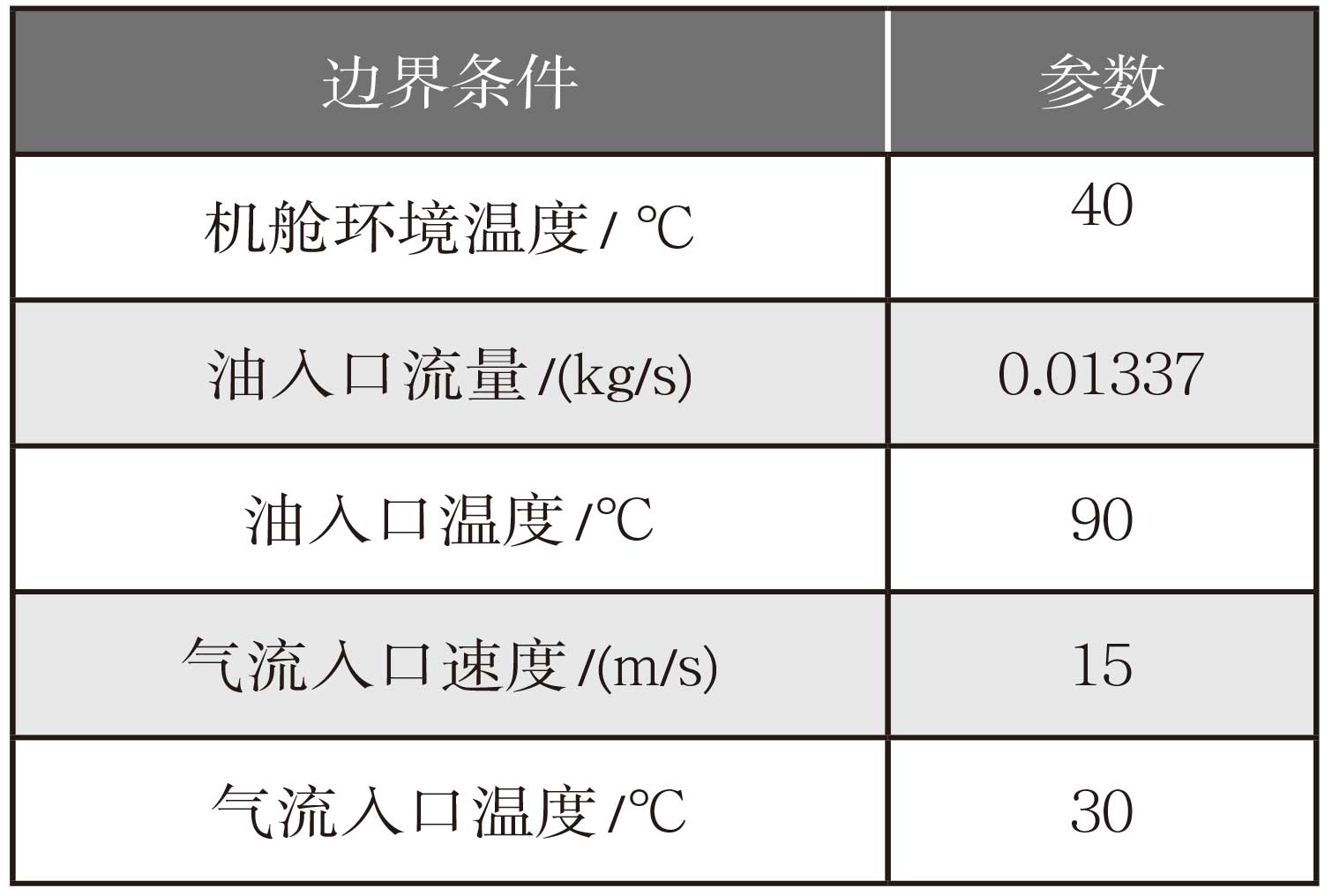

机壳与空气接触的壁面均设置为无滑移绝热壁面,样件前后端设计了一组对称的总进出油口,其中进油口采用质量流入口边界,出油口采用压力出口边界。空气域也设置有进出口,其中迎风面进口设置为速度入口,出风口采用压力出口,压力出口的静压默认设定为0 Pa。为了匹配实际上机工况时机载滑油循环系统能提供的油量和飞行工况下气流的预估速度,数值模拟时各区域具体的初始边界条件如表1所示。

表1 数值模拟初始边界条件

本文使用机壳样件和涵道风扇等搭建了机壳散热器冷却性能测试平台,通过机壳样件进出口油温等数据来和数值仿真计算结果进行对比分析,验证本文采用的数值计算模型和仿真方法的可靠性和实用性。图2(a)为试验平台的整体示意,测试平台由数据记录平台、机壳试验件、涵道风扇和空气导流罩等组成,实际搭建完成的冷却性能试验平台如图2(b)所示。

图2 冷却性能测试平台 |

集成油冷机将加热过的油通过油管流入机壳样件,通过空气导流罩将涵道风扇产生的高速气流推入机壳试验件工装,用来和机壳外部翅片作用冷却镂空流道内的热油。根据实际电机工作情况,设定不同的进口油温以进行多次定量试验,通过风速仪和温度传感器等设备对试验过程中的进出口油温、机壳表面温度和迎风面风速等数据进行测量,并通过数据记录平台进行整合。最后通过数据处理软件进行统计,得到不同工况下出口油温下降的数值,进而推断出机壳样件实际的冷却性能。

为了探究集成式机壳风油散热器的散热能力,本文对有无外层散热翅片的2种机壳结构进行了仿真对比,通过分析内部油流体温度场来验证其冷却性能。同时为了证明本文计算方法和数学模型的鲁棒性,又搭建测试平台进行验证,对比分析数值计算结果与试验测量结果,进一步验证模型的可靠性和自循环冷却系统的可行性。

依照上述方法设置好仿真边界条件和流体材料属性后,对有无外层翅片的机壳散热器分别进行了流固耦合仿真,2种机壳外表面与气流接触部位的热流密度分布云图如图3所示。可以看出,没有外层翅片的机壳只有在迎风面气流直接冲击的部位才有较大的热流密度,后续气流对机壳的冲击较小,通过机壳时气体的流动状态未发生明显变化,空气与油的热交换效率较低;当加入了类针状鳞片结构的外层翅片后,机壳与气流的对流换热面积显著增大,同时在气流方向上凸出的翅片可以增强空气的湍流强度,使得高速气流与机壳内部的热油发生更加剧烈的换热过程,此流固交界面的对流换热系数会明显提高,增强散热器的冷却性能。

图3 耦合面热流密度云图 |

机壳外表面热流密度的增加意味着机壳向外散热的能力变强,通过对机壳内表面与油的对流换热系数进行加权平均计算可以得出,当机壳不设计外层翅片时,内部镂空流道中的油流与机壳内表面的对流换热系数仅为103.2W/(m2·K),而本文提出的机壳结构增加了外表面散热翅片后,对流换热系数增加到了212.3W/(m2·K),在数值上提高了105.6%,外层翅片的设计让机壳的散热性能有了明显提高。

随后在流场稳定后,计算了机壳散热器内部油的温度场分布并得到了机壳出口平均油温,图4对比了在同一温度范围内2种机壳模型的流体温度情况。由于对流换热系数的提高,有外层翅片的机壳散热器内部油的温度明显低于无翅片机壳,同时在机壳顶部和径向散热筋附近,更大的对流换热面积使得油经过这些部位之后的温度更低。在有外部散热翅片时,平均出口油温降低到了72.1℃,而无散热翅片的机壳仅能将油冷却到78.7℃。利用热量计算公式可以算得,添加外部散热翅片后机壳散热器可以在相同的冷却条件下为电机多散去5.26kW的热量。在风速为15m/s的冷却条件下,本文提出的机壳风油散热器的冷却总功率达到了14.21kW。可以说明,外部翅片的加入显著提升了散热器的冷却性能,机壳散热器外层翅片的结构优化为自循环冷却系统的设计提供了散热能力的保障。

图4 油流体温度场云图 |

为了通过试验进一步验证本文所采用的流固耦合仿真方法和数值计算模型的可靠性,利用搭建好的测试平台进行了不同入口油温下机壳散热器通风冷却测试。试验过程中保持涵道风扇吹入机壳样件的气流速度为15m/s,气流温度为环境温度约30℃,热油流入机壳散热器的温度以10℃为间隔依次从60℃上升至90℃,共计进行4次测试,当机壳出口油温达到稳定时说明系统已经达到了热平衡状态,冷却性能测试结束。本次试验通过温升记录仪每间隔30s进行一次数据记录,单次冷却性能测试总时长为15min。图5绘制了4次测试试验机壳出口油温随着时间的变化趋势。可以看出,试验进行到10min之后出口油温基本达到稳定状态,随着散热器进油口处油温的提高,机壳外表面与气流的温差逐渐升高,对流换热逐渐增强,对散热器内部的油流的冷却效果也会更好,所以当入口油温升高时,油经过散热器带走的热量更多,流出机壳时的温度与入口相比会更低;且由于4050航空润滑油的物理特性,温度升高时其运动黏度会显著下降,油的流动性会增加,这也进一步加强了机壳散热器内部流体的湍流强度,有助于提升冷却性能。

图5 冷却性能测试出口油温变化曲线 |

通过修改流固耦合仿真的边界条件,可以模拟不同的试验工况,并通过数值计算得到油流体温度场分布,再通过加权平均得出机壳的出口油温数据。因此使用前述参与数值计算的物理模型进行多次仿真,将不同试验工况下获得的实测出油温度与仿真得到的温度进行对比并计算误差,得到的结果如图6所示。可以看出仿真得到的出口油温与试验结果基本吻合,最大的误差出现在最高入口油温组的冷却试验,两者的差距为2.5%。这基本验证了数值计算模型在各个工况下的可靠性,说明了流固耦合仿真计算的结果可用于预测更大风速和更高温度情况下机壳散热器的散热情况,为冷却测试和结构设计优化提供了数据支持。

图6 数值计算与试验结果对比 |

通过上述仿真和试验对航空推进电机的自循环冷却结构进行了初步验证后,进行了完整的样机设计和研制工作。基于多维度的创新和优化设计,该航空推进电机额定功率超过500kW,输出转矩达到2240N·m,电机功率密度达到了4.2kW/kg。为了达到严苛的技术指标,电机采用高功率密度电机电磁拓扑结构设计,使用表贴式永磁电机拓扑,辅以低损耗硅钢片、耐高温漆包线和耐高温磁钢等先进电机材料进行研制,同时基于电机-螺旋桨载荷的双向耦合作用对电机进行了多维度的集成结构应力、形变和疲劳分析,实现了电机结构件减重和机械优化设计。电机内部的冷却方案采用定子浸油冷却及转子强迫通风的混合冷却方案,通过机壳及其外部翅片与外界环境气流进行风油换热,实现推进电机系统的自循环冷却。

样机测试试验平台使用风机、风管和导风罩等设备模拟机舱外高速气流,通过电机自加载测试验证了航空推进电机的电磁与冷却性能。实测数据表明,在额定电流和额定转速工况下,电机功率达到569.2kW,电机系统的功率密度超过4.21kW/kg,系统效率为93%。同时通过多工况试验数据拟合计算,电机自循环冷却系统在模拟通风环境下,集成在机壳上的风油换热器的额定散热量可以达到24.36kW,为航空推进电机的安全稳定运行提供了充足的散热能力。

电气化是航空领域的必然趋势,航空推进电机的自循环冷却系统是提高电机功率密度,推动机载设备电气化进程的重要手段。自循环冷却系统具有附加冷却循环设备少,冷却性能强的优势,凸显了其在航空推进电机系统设计与工业化研制中的重要性。随着项目样机的成功研制和后续测试试验的稳步推进,带有自循环冷却系统的航空推进电机在航空工业和飞机电气化的技术革新中均有广阔的应用前景。

(郑梓晨,华中科技大学,硕士研究生,主要从事高功率密度电机冷却系统设计研究)

参考文献

[1] MADONNA V, WALKER A, GIANGRANDE P, et al. Improved thermal management and analysis for stator end -windings of electrical machines[J]. IEEE Transactions on Industrial Electronics, 2018,66(7):5057-5069.

[2] AHMED H, SALMAN B, KHERBEET A, et al. Optimization of thermal design of heat sinks: A review[J]. International Journal of Heat and Mass Transfer, 2018,118:129-153.

[3] MUKKAMALA Y. Contemporary trends in thermo-hydraulic testing and modeling of automotive radiators deploying nano-coolants and aerodynamically efficient air-side fins[J]. Renewable and Sustainable Energy Reviews,2017,76:1208-1229.

[4] 张小伟.面向2030年的分布式混合电推进技术[C]//中国航空学会,2015年第二届中国航空科学技术大会论文集,中国航空工业发展研究中心,2015:5.

[5] 李凤娥,罗玉梅,张玉.电力飞机的技术进展[J].中国民航飞行学院学报,2012,23(4):17-20.

[6] 张小伟.民用航空发动机技术发展路线图[C]//第二届中国航空科学技术大会,中国航空工业发展研究中心,2015:335-340.

[7] FANG G, YUAN W, YAN Z, et al. Thermal management integrated with three-dimensional heat pipes for air-cooled permanent magnet synchronous motor[J]. Applied Thermal Engineering, 2019,152:594-604.

[8] KONG D, ZHANG Y, LIU S. Convective heat transfer enhancement by novel honeycomb-core in sandwich panel exchanger fabricated by additive manufacturing[J]. Applied Thermal Engineering, 2019,163:114408.

[9] YE L,TAO F, QI L,et al. Experimental investigation on heat transfer of directly-oil-cooled permanent magnet motor[C]//2016 19th International Conference on Electrical Machines and Systems (ICEMS),2016.

[10] TAN H,FAN X.Additively manufactured winding design for thermal improvement of an oil-cooled axial flux permanent magnet machine[C]//IEEE Transactions on Transportation Electrification, 2023.

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有