郭永强 邵莉 艾军军 赵中正 张美龙 2025年04月18日

航空发动机压气机叶片掉块问题是极难根治的顽疾,相关领域内从设计、制造、使用等各方面开展的改进工作均是为了降低其发生的概率,而设计端是一种源头性的工作,可以通过调整叶型来达到所需的功能性能,同时避免各种结构、强度、振动问题,各型发动机压气机叶片设计改进采用的方法多种多样。

一型涡喷发动机自使用以来,长期存在压气机第5级转子叶片叶尖掉块问题,通过分析认为该故障主要原因是在常用工作转速范围内,第5级转子叶片存在高阶共振,使叶片叶尖故障部位附近存在最大振动应力,引发疲劳裂纹掉块[1-5]。针对该故障,开展了叶尖磨削工艺优化和叶型优化控制等措施,故障得到一定控制,并提出了削角、叶尖间隙控制、叶型加厚等可能的改进方向。本文对3种削角叶片方案进行了仿真计算,分析选定1种有效方案开展了动态测量试验、整机性能对比试验、综合考核验证试车等工作。

一型涡喷发动机压气机为8级轴流式结构,由转子和机匣等组成。压气机转子为盘鼓式结构,第1~6级转子叶片用燕尾形榫头和盘上燕尾形榫槽相连接,第7~8级转子叶片用枞树形榫头和盘上枞树形榫槽相连接。第5级掉角转子叶片如图1所示,材料为铝合金,质量轻、硬度小,掉块后会打伤同级或其后叶片。掉块碎片进入燃烧室后即被烧融,不会对涡轮部件造成损伤。

图1 掉块的压气机第5级转子叶片 |

经研究分析认为,该型发动机在常用工作转速时产生的激振频率与第5级转子叶片固有振动频率相近,使得叶片产生剧烈振动,叶片振幅增大,叶尖故障部位振动应力增大,引发疲劳裂纹掉块。根据故障原因制定了叶根加厚、工艺优化、间隙控制等措施,取得了一定的效果,但该故障仍时有发生,为了从根本上解决该故障,避开常用工作转速范围内的共振,研究制订了叶片削角改进技术方案。

结合外场该级转子叶片掉块尺寸,本文拟定3种削角尺寸(弦向×展向),分别为方案A(15mm× 45mm)、方案B(30mm×5mm)和方案C(15mm×20mm),削角后的叶片模型如图2所示。

图2 压气机第5级转子叶片削角三维模型 |

采用有限元分析法,对比分析3种削角模型振动特性,并评估静强度。对3种尺寸的削角叶片进行性能计算分析,评估削角对性能影响。通过强度计算、性能计算,确定最终削角尺寸。

根据理论计算结果,综合选定改进效果最佳削角方案,对选定削角方案开展振动特性测试,评估确定削角叶片的各阶振型、频率。在发动机上配装削角及未削角叶片,首先开展动态测量试验,评估分析第5级转子叶片在不同转速的叶尖振幅及频率;然后开展整机性能对比试验,评估分析削角对发动机性能的影响;最后根据振动特性计算分析结果确定共振转速,并在综合考核验证试车中,使用该共振转速进行削角叶片的高周疲劳寿命考核。

仿真计算是目前设计改进研究有效且必要的手段之一,具有降低设计成本,提前发现问题等优势。本文开展了3种不同削角尺寸叶片的强度和性能影响仿真计算分析,确定3种削角方案中最优方案。

对3种方案削角叶片进行强度及振动计算分析。根据叶片的安装条件,模拟叶片安装方式,对叶片榫头的两个侧面进行约束。首先,施加应急转速4900r/min下的离心载荷,计算叶片最大应力分布及应力值,通过3种削角叶片的静强度计算可得,3种削角叶片最大应力位置均在叶背根部,削角方案A、方案B、方案C安全储备系数分别为3.43、2.94和3,满足强度设计要求。然后,在1750r/min(慢车转速)、3530r/min、3850r/min(放气状态)、4200r/min、4425r/min(额定转速)、4700r/min(最大工作状态)、4900r/min(应急工作状态)等特征转速下,计算叶片频率、振型及振动应力分布,分析3种削角叶片受共振转速的影响,给出最优削角尺寸。

结合外场载荷调研情况,发动机常用工作转速范围在3500~3800r/min、4000~4300r/min。以常用工作转速为激励输入条件,振动计算结果为:未削角叶片在常用转速范围内,在激振力倍频K=80时,4310r/min附近存在8阶共振;削角方案A叶片在常用转速范围内,在激振力倍频K=80时,不存在共振,在激振力倍频K=80×2时,也不存在共振;削角方案B叶片在常用转速范围内,在激振力倍频K=80时,4310r/min附近存在8阶共振;削角方案C叶片在激振力倍频K=80时,4350r/min附近存在8阶共振。

综上所述,基于静强度分析及振动特性分析,拟选取削角方案A叶片作为设计改进叶片。

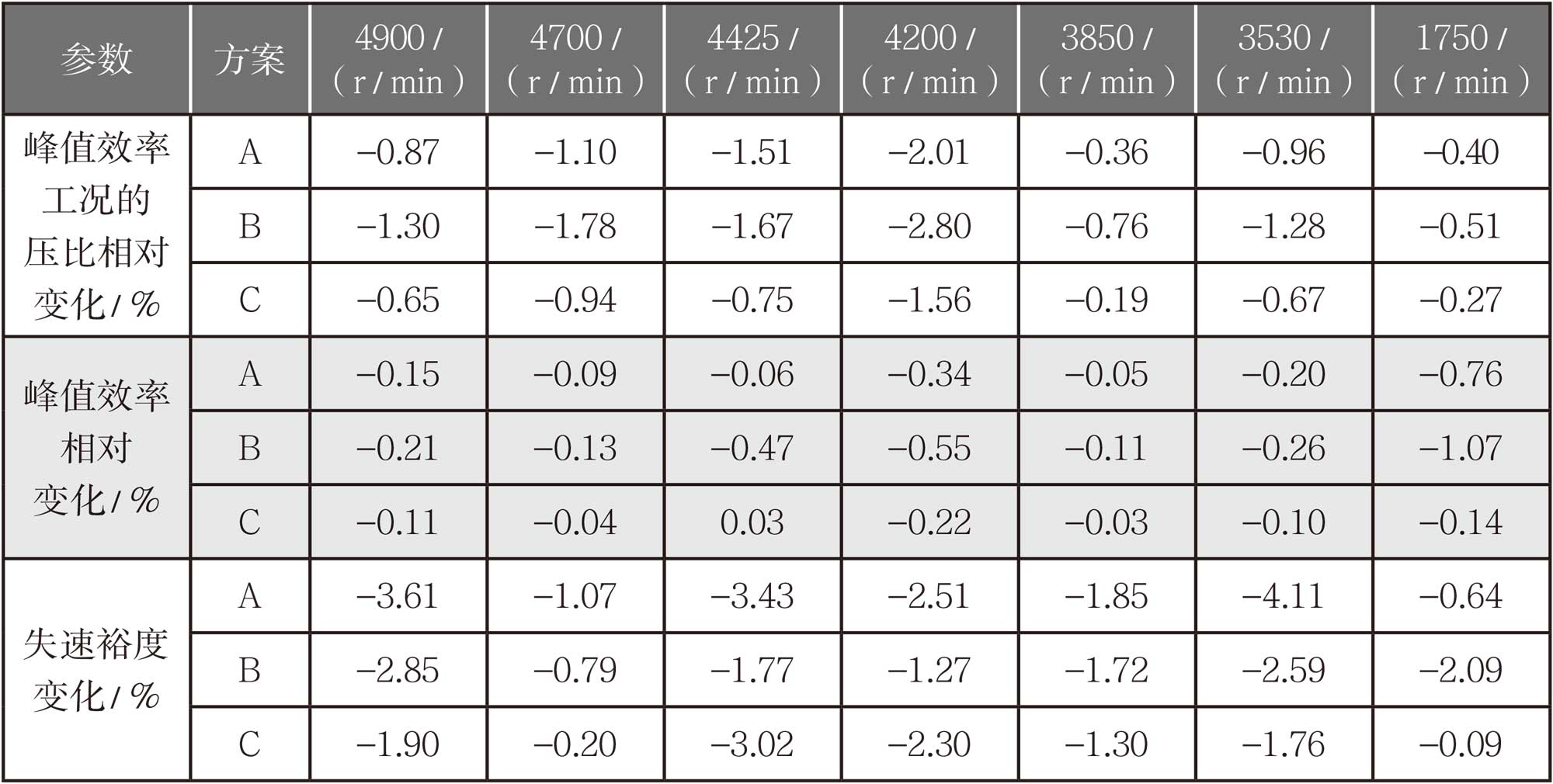

采用相关软件进行数值计算。流动工质为理想气体,进口条件由第4级静子出口条件确定,给定平均静压,壁面为绝热无滑移边界条件,各通道间为周期性边界条件。转子和静子间的动静交界面为“完全非匹配掺混面”,可在动静交界面上严格保证流量、动量和能量的守恒。计算第5级转子叶片3种削角方案对压气机性能影响,如表1和图3所示。

表1 3种削角结构对8级轴流压气机性能的影响

图3 未削角(原型加厚)及3种削角方案的8级轴流压气机性能 |

在压比方面,3种削角在不同转速下均降低了压气机的压比,降低程度随转速的不同而变化,削角对中间转速的影响较大。在峰值效率工况下,方案B压气机压比下降的相对变化量最大为2.80%;方案A和方案C压气机压比下降的相对变化量最大为2.01%。方案B压气机压比的降低程度最大。

在效率方面,所有转速下3种削角尺寸对效率均产生负面影响,但整体影响程度不大。在峰值效率工况下,方案B压气机效率下降的相对变化量最大为1.07%;削角方案A和方案C压气机效率下降的相对变化量最大为0.76%。方案B压气机效率的降低程度最大。

在失速裕度方面,3种削角结构在所有转速下均降低了压气机的失速裕度。发动机厂内交付试车过程中,对发动机喘振裕度进行通过性专项检查,配装削角叶片的发动机喘振裕度检查标准与未配装削角叶片发动机一致,可满足外场发动机正常使用。

综合分析,3种削角均降低了压气机性能,其中从压气机压比和效率影响考虑,方案A、方案C相较于方案B影响小。

综上所述,基于静强度及振动特性计算分析,方案A优于方案B、方案C;基于性能计算分析,方案A、方案C优于方案B。综合选定方案A开展试验验证。

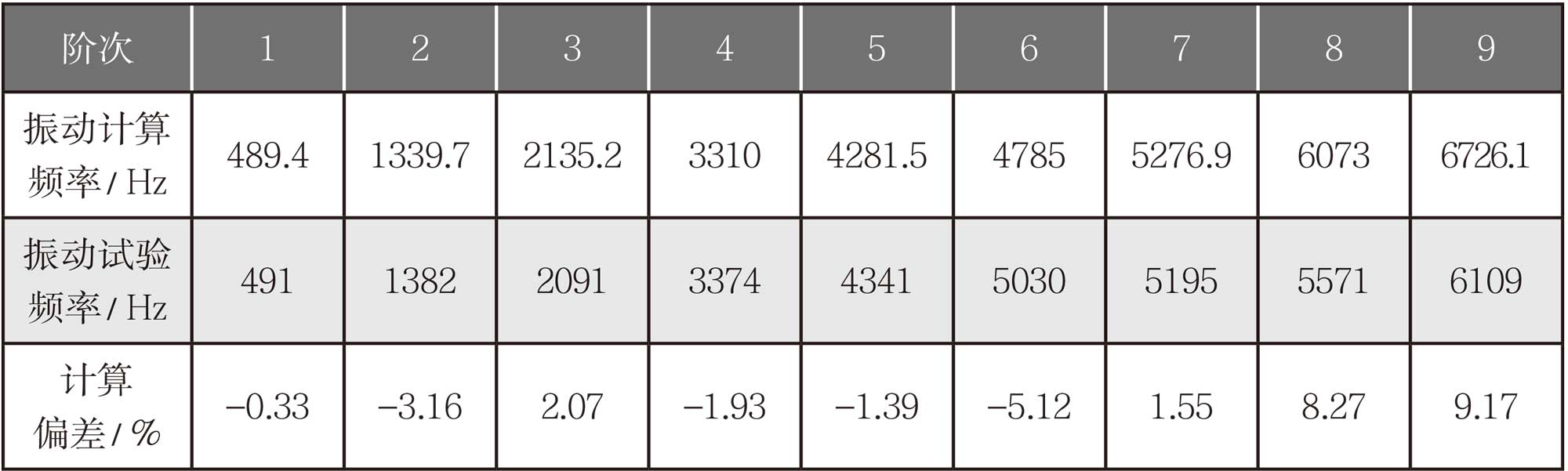

对削角叶片开展振动特性测试,进一步评估确定削角叶片的各阶振型、频率,仿真计算频率与叶片振动特性试验测量频率基本一致,结果如表2所示

表2 方案A叶片振动特性试验结果

利用非接触式振动测试系统开展动应力测量试验,检测削角和未削角叶片工作转速范围内振动情况,对共振情况进行分析,确定共振转速、共振频率和共振幅值。

发动机分别配装了未削角叶片和削角叶片,进行动应力测试,结果如表3所示。

表3 削角方案A与未削角叶片振动测试结果

根据动态测量结果,在发动机全转速范围内,捕捉到削角前后叶片2、4、7、8阶共振信号,各阶共振振幅基本一致,振动应力略有下降。削角后,捕捉到的各阶共振转速均不在常用工作转速范围内,与仿真计算结果基本吻合。

为评估削角后的压气机第5级转子叶片对发动机整机性能的影响,选取1台发动机开展整机性能对比试车试验,配装方案A叶片、未削角叶片的发动机整机性能对比试车试验结果如表4所示。配装方案A叶片与配装未削角叶片试车性能对比相差小,推力相对偏差在0.42%以内,排气温度相对偏差在0.70%以内,耗油率相对偏差在1.24%以内。

表4 第5级转子叶片削角前后发动机主要性能参数

综上所述,通过对比试车,配装方案A叶片后发动机各项性能参数较原状态的相对偏差在1.24%以内,对发动机整机性能影响较小。

结合振动特性计算分析结果、削角叶片动态测量结果、外场实际使用载荷情况,确定了共振转速。结合考核验证试车,对常用工作共振转速(1750r/min、2000r/min、2500r/min、4425r/min)进行削角叶片的高周疲劳寿命考核。验证削角叶片的效果以及对发动机的整体影响。

在1台配装方案A叶片的发动机上开展综合考核验证试车,制定试车大纲,采用600h加速模拟试车。试车后发动机各状态的推力、排气温度、耗油率等性能满足技术要求,振动值满足≤1.5g的技术要求,滑油消耗量符合≤1.5kg/h的技术要求,燃油、滑油、汽油、液压油按规定化验合格,温度场分布符合正常规律,发动机各项定期工作检查结果均满足大纲要求。

试车过程中定期对削角叶片进行孔探检查,均正常,未出现掉块等问题。试车完成后对全台67件削角叶片进行了荧光检查,荧光检查合格,无裂纹等异常。

根据研究验证计划,方案A叶片装配于2台大修发动机,在外场累计使用超过400h,外场定期检查叶片正常,未出现第5级转子叶片掉块故障。

叶片作为航空发动机设计中极其重要的零件,每型发动机叶片设计都需要开展大量的工作,本文针对压气机转子叶片叶尖掉块问题开展了削角设计改进研究工作,通过仿真计算验证了选定方案的可行性,并开展一系列试验证明了选定的削角叶片有效地避开了常用工作转速范围内的共振,振动最大应力分布位置由未削角叶尖部位移到了削角叶片排气边叶根部位,叶片强度裕度增大,可有效解决第5级转子叶片叶尖掉块故障。本文的分析方法及结果可为相关工程设计人员提供参考。

(郭永强,中国航发动力股份有限公司,高级工程师,主要从事发动机总体结构技术研究)

参考文献

[1] 蔡文波,邹武.某型发动机压气机转子叶片掉块故障分析[J].西安航空学院学报,2015,33(5):20-23.

[2] 杨俊,白哲.压气机转子叶片掉块故障研究[J].燃气涡轮试验与研究,2021, 34(5):6-10.

[3] 孙智君,刘荣,刘国梁.压气机转子叶片掉块断裂分析[J].理化检验(物理分册),2016,52 (12) :878-883.

[4] 傅国如,禹泽民.航空涡喷发动机压气机转子叶片常见失效模式的特点与规律 [J].失效分析与预防,2006,1(1):18-24.

[5] 秦海勤,徐可君.基于飞参数据的航空发动机叶片故障分析[J].航空发动机,2014,40(5):33-38.

《航空动力》期刊由中国航空发动机集团有限公司主管、中国航空发动机研究院主办,《航空动力》编辑部出版。国内统一连续出版物号为 CN10-1570/V;国际标准连续出版物号为 ISSN 2096-5702;邮发代号为82-467;广告发布登记号为京顺工商广告登字20190001号 。

关注世界航空发动机前沿动态,反映国内外航空发动机管理与技术创新成果,传播航空发动机知识与文化,促进我国航空发动机自主创新能力的提升。

《航空动力》设有专稿、综述、技术、管理、市场、维修、动态等主要栏目,每期还围绕航空发动机及燃气轮机在技术、管理等方面的新理论和新方法策划相应的专题。

《航空动力》面向航空发动机及燃气轮机领域的决策、管理、科研、生产、使用、维护的专业人士,高校师生,以及关注航空发动机及燃气轮机事业发展的热心人士。

《航空动力》所刊登的文章密切跟踪世界航空动力、燃气轮机领域的最新科技动态,准确把握发展规律,权威预测发展趋势,及时展示创新成果,为科研和管理工作提供支撑。

以Word文件格式,发送至:

tg@aerospacepower.cn

请在邮件主题中注明:

《航空动力》投稿+作者姓名+联系电话

地址:北京市顺义区顺兴路21号

邮编:101304

电话:010-56680887

网址:https://www.aerospacepower.cn

本刊享有以数字化方式复制、汇编、发行并由互联网传播所刊载文章的权利,相关著作权使用费均包含在本刊一次性支付的稿酬中。作者向本刊投稿,即视为同意我刊上述声明。如有特殊要求,请在投稿时声明。未经本刊书面授权擅自使用上述版权作品之个人、机构或媒体,均属侵犯本刊合法权益,本刊保留依法追究的权利。

ICP备案/许可证编号:京ICP备18031095号

《航空动力》编辑部 版权所有